Referenzen

Unsere Kunden stehen im Mittelpunkt. Sie berichten hier über ihre Erfahrungen in der Zusammenarbeit mit Inno Metal. Wir investieren in eine offene, vertrauensvolle Beziehung und siehen darin die Grundlage für eine langfristige Zusammenarbeit.

Wir haben die Erfahrungen einiger Kunden in Kundengeschichten zusammengefasst. So können Sie lesen, warum sie sich für uns entscheiden und wie sie die Zusammenarbeit erleben. Als Familienunternehmen sind uns persönliche Beziehungen sehr wichtig. Wir entscheiden uns ausdrücklich für Kundenbeziehungen, die es uns ermöglichen, mit Sicherheit langfristige Beziehungen einzugehen. Wir investieren in das Wissen unserer Kunden, damit wir eine Erweiterung ihrer Organisation sein können. Wir wenden diesen Ansatz auch in unseren Beziehungen zu unseren Lieferanten an.

Lesen Sie mehr über uns aus der Sicht unserer Kunden..

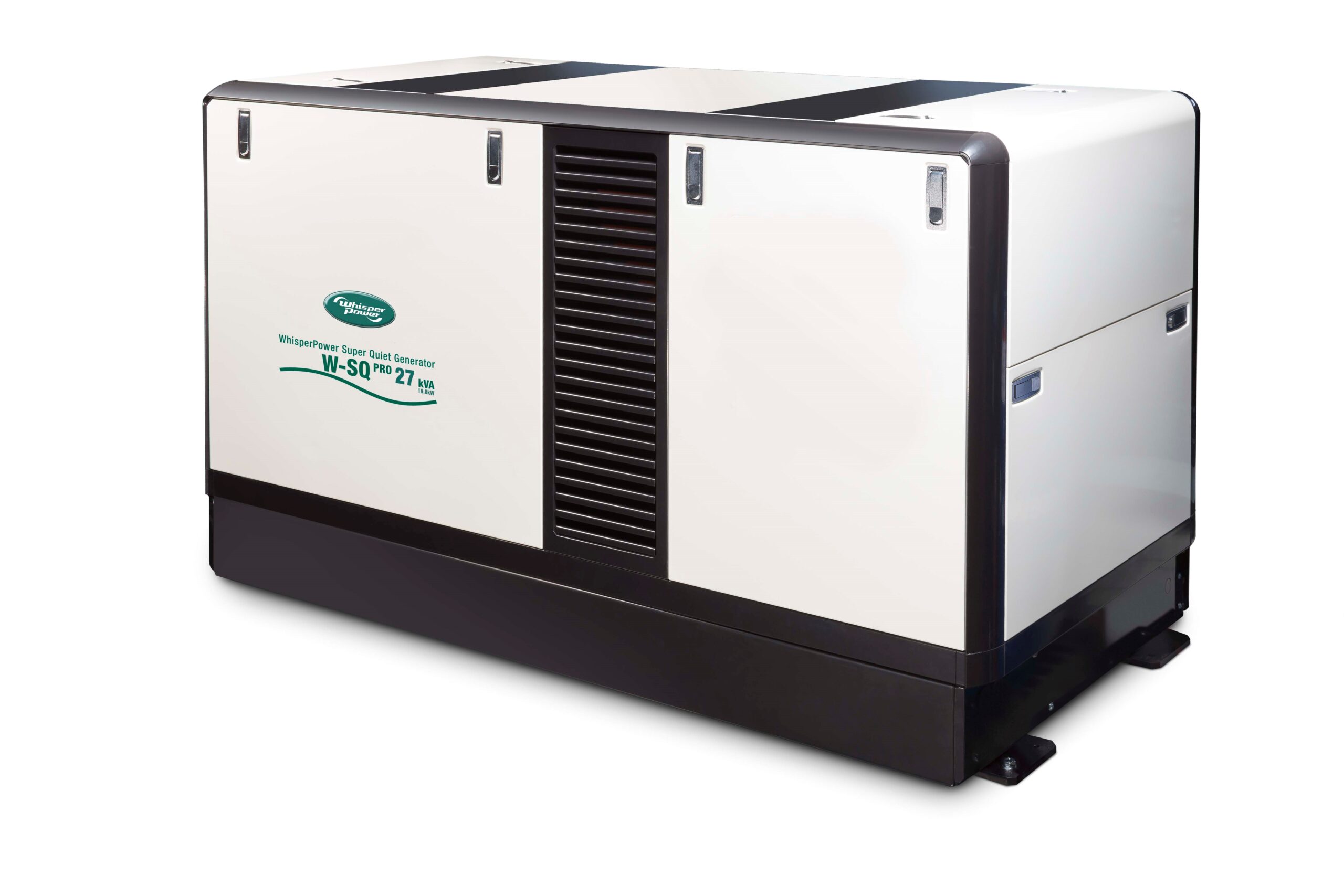

Flüsterkraft

Inno Metal ist der Hauptlieferant von Blechen für WhisperPower

WhisperPower ist ein Anbieter von netzunabhängigen Energiesystemen. WhisperPower liefert diese Systeme an die Märkte Schifffahrt (Jachtbau, gewerblicher Schiffbau usw.), Mobilgeräte (Wohnmobile, Krankenwagen usw.) und netzferne Märkte (Baustellensicherheit, mobile Energieanlagen). Über ein internationales Netzwerk von Vertriebspartnern, Händlern und internen Verkäufern werden WhisperPower-Produkte weltweit angeboten.

Wir haben mit Mark gesprochen, der seit 6 Jahren bei WhisperPower arbeitet und derzeit in der Geschäftsstelle arbeitet, in der ein 7-köpfiges Team den Einkauf, den Verkauf, das Büropersonal und die Produktionskontrolle durchführt. Mark selbst ist unter anderem für die eingehenden Materialflüsse verantwortlich.

Wichtige Entwicklungen bei WhisperPower

Ein heißes Thema auf den Märkten ist die Reduzierung von Emissionen. „WhisperPower hat sich daher vor einigen Jahren auf die Entwicklung hybrider und emissionsfreier Energiesysteme konzentriert“, sagt Mark. „Das bedeutet, dass ein kleinerer Dieselgenerator in das System eingebaut wird und dass dieser weniger Betriebsstunden hat oder dass der Dieselgenerator überhaupt nicht mehr im System verwendet wird. Um ausreichend Energie bereitzustellen, werden eine größere Batteriebank und Batterieladegeräte verwendet, möglicherweise mit Sonnenkollektoren zum Aufladen.“

Über die Zusammenarbeit

Als Mark vor 6 Jahren bei WhisperPower anfing, wurden bereits Geschäfte mit Inno Metal (damals Koridon) gemacht. Anfangs war Inno Metal nur ein Lieferant für nur einen kleinen Teil des Blechs, aber dank der angenehmen und guten Zusammenarbeit ist die Beziehung zwischen Inno Metal und WhisperPower in den letzten Jahren weiter gewachsen. „Inno Metal ist heute unser Hauptlieferant für Bleche und passt aufgrund der Qualität der Produkte, vor allem aber der guten Liefertreue und Kommunikation gut zu uns. Wir werden immer rechtzeitig informiert, wenn etwas nicht funktioniert, und sollte etwas schief gehen oder sich ändern müssen, wird das immer richtig gelöst „, sagt Mark.

Mark gibt an, dass es teilweise aufgrund der guten Zusammenarbeit und der Professionalität von Inno Metal auch während des Coronavirus möglich war, die Lieferzuverlässigkeit aufrechtzuerhalten: „Teilweise aus diesem Grund gelang es WhisperPower, seine Kunden während der Krise ohne größere Verzögerung zu beliefern“.

„Der Kontakt ist auch sehr angenehm und die Kommunikationswege sind kurz“, sagt Mark. Zum Beispiel gibt er an, dass er nicht nur mit dem Verkaufsbüro, sondern auch mit dem Arbeitsvorbereitungsteam in Kontakt steht. Darüber hinaus stehen die Ingenieure von WhisperPower auch in Kontakt mit der Arbeitsvorbereitung von Inno Metal. All dies stellt sicher, dass Probleme schnell gelöst werden können und dass bei der Kommunikation so wenig Verwirrung wie möglich entsteht.

Künftige Zusammenarbeit

„Wenn unsere Zusammenarbeit auf diese Weise fortgesetzt wird, gehe ich davon aus, dass sie in den kommenden Jahren fortgesetzt und erweitert wird, da WhisperPower derzeit ein deutliches Wachstum verzeichnet.“

Devi Treppenlifte

Inno Metal denkt mit DEVI-Tairlifts mit

DEVI-Tairlifts ist der Erfinder und Hersteller des UP-Treppenlifts. Dies ist der erste vollständig wiederverwendbare Treppenlift, der sofort verfügbar ist. Inno Metal liefert die Blechteile der Treppenlifte. „Bei Inno Metal können wir uns auf gute Qualität verlassen“, sagt Dennis Vroegindeweij, Inhaber/Direktor von DeVi-Treppenliften. „Außerdem liefern sie zum vereinbarten Zeitpunkt.“

Über DEVI-Tairlifts

2018 wird DEVI-Tairlifts den Up Stairlift auf den Markt bringen. Wo die Schiene nicht mehr aus Stahl, sondern aus Aluminium besteht. Viele Treppenlifte bestehen aus mehr als 100 Elementen, aber der Up-Treppenlift hat nur zwei. Der Treppenlift besteht aus geraden Profilen und eigenen patentierten Kurvensegmenten. Diese lassen sich leicht miteinander verbinden, sodass jede erdenkliche Kurve geformt werden kann. Mit dem Up-Treppenlift gewann DEVI-Tairlifts den Excellence Functionality Award auf der Dutch Design Week 2019 in Eindhoven. Darüber hinaus erhielten sie einen zweiten Platz für den Publikumspreis. Es ist ein wunderschönes Produkt mit der Auszeichnung GIO (Good Industrial Design)! Inno Metal fertigt die Blechteile des Treppenlifts von DEVI-Treppenlifts.

Inno Metal denkt gerne mit seinen Kunden mit, auch den Treppenliften von Devi. „Es ist schön, dass Inno mit uns mitdenkt. Wenn wir angeben, dass eine bestimmte Baugruppe gut zusammenpassen sollte, bieten sie eine angemessene Lösung. Außerdem ist sie für uns da, wenn wir Fragen haben „, sagt Dennis. Das sorgt für ein gutes Endergebnis: „Es passt alles gut.“

Der Kontakt zwischen beiden Parteien ist gut und wird als angenehm empfunden. „Wir hoffen auf eine langfristige Partnerschaft“, schließt Dennis.

Innovative Lösungen

Sensorschleusen wurden gemeinsam clever überarbeitet

Boon Edam ist der Weltmarktführer für Eingangslösungen. Frank Hoonakker ist hier seit 9 Jahren in der Position des Einkaufsleiters angestellt. Sowohl für Boon Edam als auch für Inno Metal ist eine langfristige und transparente Beziehung der Schlüssel zum Erfolg!

Frank Hoonakker erklärt: „Früher war die Arbeitsweise so: Die Leute fragen, du produzierst. Nicht mehr, nicht weniger. Aber vor ein paar Jahren änderte sich das Schritt für Schritt. Zu dieser Zeit kündigte Rob Beltman, kaufmännischer Direktor von Koridon (das gegenwärtige Inno Metal), an, dass er seine Strategie ändern werde. Dadurch verschaffte sich Koridon mehr Zeit und Aufmerksamkeit für seine strategischen Beziehungen und insbesondere für die frühzeitige Einbindung des Unternehmens in größere Projekte.“

„Koridon wollte damals mit der Neuentwicklung von Produkten beginnen, aber das passte zeitlich nicht“, sagt Frank. „Seit 2017 war das völlig anders. Inno Metal und Boon Edam arbeiten eng zusammen, und das wird intern voll unterstützt.

Überzeugt von Verbesserungsmöglichkeiten

Irgendwann hat Inno Metal das Speedlane überarbeitet. Dies ist ein spezielles und hochmodernes Sensorschleuse, das Teil einer breiteren Produktfamilie von Boon Edam ist. Nach der Markteinführung des neuen Speedlane's war Boon Edam überzeugt, dass es noch wichtige Verbesserungsmöglichkeiten gab. In enger Zusammenarbeit mit Inno Metal wurde dieses Projekt gründlich in Angriff genommen. Das Speedlane wird auf intelligentere Weise hergestellt und gebaut. Neugierig auf die Änderungen? Wir erzählen Ihnen weiter unten davon.

Gleichbleibende Qualität ist für Boon Edam sehr wichtig

„Wir halten es für wichtig, dass die gelieferten Produkte sofort einsetzbar sind und eine gleichbleibende Qualität aufweisen, damit wir effizient und modular bauen können.“ „Bei Inno Metal sind die internen Prozesse wie die internen Kontrollpunkte streng, was zu einem gut kontrollierten Produkt führt.“ Die Rahmenmuster von Inno Metal wurden bereits von unserer Produktionslinie geprüft und getestet, und die letzten Anpassungen wurden schnell behoben. Die erste Produktionscharge wurde schnell danach ausgeliefert und sie ist mehr als zufriedenstellend.“

Führend in der blechverarbeitenden Industrie

Boon Edam ist sehr zufrieden mit der Zusammenarbeit mit Inno Metal und den erzielten Ergebnissen. „Inno Metal hat eine gute Organisation aufgebaut und investiert weiterhin in das Unternehmen. Dank dieser gesunden Entwicklung werden die Menschen weiterhin eine Bindung zu Ihnen aufbauen. Ihre Maschinen liefern eine hohe Qualität, das Personal ist gut geschult und auch die mannlose Produktion wirkt sich positiv auf die Kosten aus. Deshalb betrachte ich Sie als führendes Unternehmen in der blechverarbeitenden Industrie. Ich denke, es ist wichtig, dass die Kommunikation reibungslos funktioniert und die Liefertreue zufriedenstellend ist. Dadurch können wir unsere Kunden optimal bedienen und der Kreis schließt sich“, sagt Frank Hoonakker zufrieden.

„Heutzutage weiß Inno Metal genau, welche Blechteile in unserem Projekt wichtig sind und wie die Zusammensetzung unseres Produkts ein Gesamtbild ergibt. Da Inno Metal unsere Bedürfnisse in- und auswendig kennt, können wir gemeinsam schneller wechseln, je besser das Produkt verstanden wird. Wir sehen dies als Mehrwert in unserer Beziehung zu Inno Metal. Lieferanten spielen bei uns eine wichtige beratende Rolle, und Inno Metal ist in den letzten Jahren in diesem Bereich gewachsen.“

Kleine Änderungen führen zu einem großen Ergebnis

„Inno Metal ist eine wissensreiche Partei und verfügt über die neuesten Produktionstechniken im eigenen Haus. Sie arbeiten immer lösungsorientiert und gemeinsam schaffen und erzielen wir ein gutes Endergebnis. Kontinuierliche Verbesserung ist hier von größter Bedeutung.

Zum Beispiel haben wir kleine Änderungen vorgenommen, die zu einem großen Ergebnis geführt haben. So haben wir beispielsweise alle Blindnietmuttern durch Randlöcher mit Schraubgewinde ersetzt, die losen Plattenteile durch Einprägungen ersetzt und Nockenlochverbindungen hergestellt, um die Maßgenauigkeit zu gewährleisten. All dies, um die Wiederholbarkeit zu gewährleisten und die Bearbeitungszeit zu verkürzen.“

Transparent und effizient

Frank Hoonakker legt Wert auf eine transparente Organisation, die leicht zugänglich, hilfreich und auf die effizienteste Produktionsoption ausgerichtet ist. „Durch die gemeinsame Neugestaltung des Gestelles und die Beibehaltung der ursprünglichen Funktionen haben wir ein qualitativ hochwertigeres Produkt erzielt.

Inno Metal wurde in den Forschungs- und Entwicklungskeller von Boon Edam eingeladen, wo sie mit der Arbeit an Prototypen beschäftigt sind. Eigentümer Ton Koridon sah sofort Möglichkeiten, das Gestelle anders zu konstruieren und das gleiche Endprodukt beizubehalten. Das war sehr erfolgreich.“

Was zeichnet Inno Metal aus?

„Nordholländischer Nüchternheit und technische Begeisterung! Zum Beispiel kommt der Geschäftsführer auch gerne zu Boon Edam und versetzt sich direkt in die Lage eines Ingenieurs. Inno Metal ist sowohl flexibel als auch engagiert, und das spiegelt sich in der gesamten Geschäftssparte wider“, so Frank Hoonakker abschließend.

Bandall profitiert eindeutig vom Mehrwert von Inno

„Inno Metal (ehemals Koridon) liefert Produkte von sehr hoher Qualität, sodass wir sie sofort verwenden können, ohne sie selbst verarbeiten zu müssen“, sagt Bram van Roosmalen, Direktor von Bandall Benelux BV. Nach fast 15 Jahren enger Zusammenarbeit liefert Inno immer noch fast jede Woche zahlreiche Qualitätsprodukte an Bandall, wobei Inno Metal auch direkt an der Produktinnovation und Produktentwicklung beteiligt ist.

Diese intensive Zusammenarbeit bietet Bandall viele Vorteile. „Genau aus diesem Grund weiß Inno genau, was wir tun können und was nicht, wenn es um Blech usw. geht. Das ermöglicht uns eine schnellere Umstellung und reduziert die Entwicklungszeit neuer Maschinen und Sonderanfertigungen erheblich.“

Über Bandall Production

Bandall ist ein innovatives, niederländisches Unternehmen, das sich auf die Entwicklung von Bündel- und Banderoliermaschinen konzentriert. Banderolieren ist das Bündeln oder Etikettieren einer oder mehrerer Verpackungen mit einem Folien- oder Papierband. Dank des einzigartigen Banderolierungssystems von Bandall erfolgt dies sehr schnell, kostengünstig und beschädigungsfrei.

Vom Hauptsitz in De Meern und vom Produktionsstandort in Heemskerk aus finden Banderolierlösungen ihren Weg in mindestens 90 verschiedene Länder weltweit. Der Erfolg von Bandall beruht auf der Kombination aus patentierter Technologie, kunden- und lösungsorientiertem Denken, intensiver Zusammenarbeit und optimalem Service.

Über die Zusammenarbeit

Van Roosmalen: „Unsere Zusammenarbeit ist sehr gut und ist eigentlich ein bisschen wie die Zusammenarbeit mit unseren Vertriebspartnern. Bei Bandall legen wir großen Wert auf gute Geschäftspartner, mit denen wir gemeinsam wachsen und uns entwickeln können. Gute Geschäfte zusammen zu machen, hängt vom Aufbau guter persönlicher Beziehungen ab. Wir sind überzeugt, dass dies die Zusammenarbeit noch fruchtbarer machen wird. Deshalb sehen wir in Koridon auch einen sehr angenehmen und zuverlässigen Geschäftspartner, mit dem wir seit mehr als 12 Jahren gerne Geschäfte machen.“

Der erste Kontakt zwischen Bandall und Inno Metal geht auf Mitte 2003 zurück, als Inno Metal Zaandam noch Koridon war. Bandall beschließt, sich eine neue Partei zu suchen, die ihr Plattenmaterial zuschneidet. Der damalige Lieferant war nicht in der Lage, die Toleranzen und Bedingungen einzuhalten, weshalb wir nach einer neuen, spezialisierten Partei suchten, die früh in den Produktionsprozess einbezogen werden konnte. Koridons Arbeit erwies sich sofort als qualitativ hochwertiger; zum Beispiel hatte das geschnittene Material keine scharfen Kanten mehr.

Die Zusammenarbeit zwischen Inno und Bandall funktioniert in beide Richtungen. Zum Beispiel erklärt Jos Cornelisse, Direktor bei Bandall Productie in Heemskerk: „Neben der gelieferten Qualität sieht man auch, dass der Service und das Mitdenken in einem frühen Stadium einen echten Mehrwert bieten. Dadurch wissen wir sofort, ob einige Operationen möglich sind oder nicht. Darüber hinaus denkt Inno mit Ihnen zusammen, wenn es in Bezug auf unsere Produkte etwas zu verbessern gibt. Auf diese Weise ist Inno daher sehr eng in die Entwicklung unserer Maschinen eingebunden. Es funktioniert auch andersherum. Wenn wir Koridon bei irgendetwas helfen können, werden wir das immer und sofort tun, denn genau das meinen wir mit Partnerschaft.“

Feste Lieferzeiten

Inno Zaandam wird von Herr van Roosmalen für seine Pünktlichkeit gelobt. „In Absprache mit Koridon haben wir feste Lieferzeiten für bestimmte Produkte vereinbart. In all den Jahren, in denen wir nun zusammengearbeitet haben, ist es fast nie passiert, dass eine Lieferung zu spät geliefert wurde. Obwohl unsere eigenen Lieferzeiten regelmäßig unter Druck stehen und wir regelmäßig dringend zu Inno kommen, wird alles zu unserer vollsten Zufriedenheit und im richtigen Zeitrahmen erledigt. Das alles erfolgt natürlich in guter Absprache. Natürlich sollten Sie sich nicht gegenseitig in den Wahnsinn treiben, wenn Sie es nicht müssen.“

Mehr kleine Bestellungen, immer noch organisiert

Da sich Bandall neben Standardmaschinen zunehmend auf vollautomatische Anlagen und Sonderanfertigungen konzentriert, steigt auch die Zahl der kleinen Spezialaufträge bei Inno. Innerhalb einer Bestellung (d. h. innerhalb einer Bandall-Maschine) können beispielsweise je nach Maschinentyp mehrere kleine Unteraufträge bei Inno aufgegeben werden.

Herr Cornelisse erklärt: „Die Auslagerung einer größeren Anzahl kleiner Bestellungen ist ein riesiges Puzzle, das fast wortwörtlich mit Inno platziert werden kann und daher dort produziert wird. Sobald die Produktionen bei uns eintreffen, können unsere eigenen Mitarbeiter das Puzzle sauber lösen. Und ich denke, das ist auch ein gutes Beispiel für unsere Zusammenarbeit. Es werden nicht nur ein paar hundert Blechteile an uns geliefert, auch die korrekte Etikettierung und Verpackung machen es unseren Mitarbeitern leicht, alles zu finden. Auf diese Weise können wir unsere Maschinen letztendlich effizient und mit den richtigen Materialien bauen.“

Enge Zusammenarbeit führt zu besserer Ausrüstung

Nicht zuletzt dank der ausgezeichneten Zusammenarbeit mit Inno Metal Zaandam ist Lode, Anbieter von Trainingsgeräten, in der Lage, die besten Ergometriegeräte herzustellen. Inno Metal wurde nicht nur für die Durchführung verschiedener Operationen an Blechen eingesetzt, sondern auch aufgrund seines Wissens über die Möglichkeiten der Blechbearbeitung. Auf diese Weise kann Lode effizienter produzieren.

Über Lode

Lode ist ein weltweit tätiges Unternehmen in der Entwicklung hochwertiger Ergometer für die medizinische Industrie. Lode ist bekannt für seine Genauigkeit, Haltbarkeit und sein ergonomisches Design. Die Produktpalette des Unternehmens in Groningen reicht von Fahrradergometern und Laufbändern bis hin zu Ergometrie-Software und verschiedenen anderen speziellen Ergometriegeräten. Darüber hinaus nutzt Lode sein Wissen und seine Spezialgebiete, um maßgeschneiderte Produkte und Software zu entwickeln. Langjährige Erfahrung in der Herstellung von Medizinprodukten und die kontinuierliche Weiterentwicklung, um den sich ändernden Marktanforderungen gerecht zu werden, machen Lode zu einem flexiblen und zuverlässigen Partner. Spezifische Ideen und Wünsche werden gemeinsam mit dem Kunden in maßgeschneiderte Produkte umgesetzt.

Über die Zusammenarbeit

Inno Metal und Lode arbeiten seit über 25 Jahren zusammen. Dank des guten Kontakts zwischen den Ingenieuren von Lode und den Mitarbeitern von Inno sind beide Unternehmen ständig auf der Suche nach neuen Möglichkeiten, die Produkte von Lode noch besser zu machen. Neben dem Arbeitsaufwand sind auch die Möglichkeiten bei Inno Metal in den letzten 25 Jahren enorm gewachsen. Hans ten Hoope, Einkäufer bei Lode, erklärt: „Die technischen Anforderungen an unsere medizinischen Geräte sind in den letzten Jahren viel strenger geworden. Dies wurde von unserem Lieferanten sehr gut gehandhabt. Inno ist sozusagen damit gewachsen. Sie erfüllen alle Standards und Werte, die sie als Lieferant benötigen.

Unsere Zusammenarbeit basiert auf drei Grundpfeilern: guter Preis, Einhaltung der Lieferzeiten sowie Einhaltung von Spezifikationen und Toleranzen. Inno erfüllt jede dieser drei Säulen und ist auch eine sehr gute Organisation, da sie zur Anwendung der Produkte und der Optionen, die sie anbieten können, beitragen. Wir erhalten regelmäßig Ratschläge und Feedback von ihrem Team. Darüber freuen wir uns sehr.“

Produktionstechniken

Inno Metal bietet eine breite Palette von Techniken für die Entwicklung und Bearbeitung hochwertiger Blechteile und Unterbaugruppen. Von der Einzel- bis zur Serienproduktion können Sie in unserer modernen Produktionsstätte in Zaandam oder Eindhoven zu uns kommen.